Einstellen der Drehzahl von Elektromotoren – Konstruktionen einfacher Komplexität – Diagramme für Anfänger. Implementierung eines Managementsystems

Daraus folgt, dass die Regelung der Drehzahl von Asynchron-Elektromotoren durchgeführt werden kann:

Ändern der Frequenz des Versorgungsstroms;

Ändern der Polzahl der Statorwicklung;

Einführung zusätzlicher Widerstände in den Rotorwicklungskreis.

Die ersten beiden Methoden werden zur Regelung der Drehzahl von Elektromotoren mit Käfigläufer verwendet, die letzte Methode wird für Elektromotoren mit gewickeltem Rotor (mit Schleifringen) verwendet.

Die Regelung der Drehzahl durch Änderung der Frequenz des Versorgungsstroms wird sehr selten angewendet, da diese Methode nur anwendbar ist, wenn der Elektromotor von einem separaten Generator gespeist wird. In diesem Fall ist es zur Drehzahlregelung erforderlich, die Drehzahl des Versorgungsgenerators im gleichen Verhältnis zu ändern, in dem sich die Drehzahl des gesteuerten Elektromotors ändern soll. Wird der Elektromotor aus einem Drehstromnetz gespeist, ist eine Regelung seiner Drehzahl durch Änderung der Frequenz nicht möglich. In der Praxis wird die Geschwindigkeitsregelung durch Frequenzänderung nur in ... verwendet. Wechselstrom-Ruderelektroanlagen, bei denen leistungsstarke Ruderelektromotoren von separaten Generatoren angetrieben werden und daher die Frequenz des Versorgungsstroms beliebig eingestellt werden kann.

Am häufigsten kommt in der Praxis die zweite Methode zum Einsatz, die es ermöglicht, die Drehzahl von Asynchron-Elektromotoren mit Käfigläufer ganz einfach stufenweise zu steuern. Wenn es möglich ist, die Polpaarzahl der Statorwicklung zu ändern [siehe. Formel (80) ] Dann ist es daher möglich, die Drehzahl des Elektromotors schrittweise zu steuern, da die Anzahl der Polpaare gleich 1, 2, 3 usw. sein kann. Elektromotoren, die dies ermöglichen Um die Anzahl der Polpaare umzuschalten, müssen entweder mehrere unabhängige Wicklungen in den Statornuten oder eine Wicklung mit einer speziellen Schaltvorrichtung vorhanden sein. Die heimische Industrie produziert Zwei-, Drei- und Viergang-Elektromotoren, die hauptsächlich im Seetransport und an einigen Kränen eingesetzt werden. Wenn sich die Anzahl der Pole erheblich voneinander unterscheidet, werden Elektromotoren mit zwei Drehzahlachsen und zwei unabhängigen Wicklungen hergestellt. Einer kann zum Beispiel auf 2 durchgeführt werden R= 2 und der zweite um 2 R= 8 Pole. Wenn dann die erste Wicklung an das Netzwerk angeschlossen wird, dreht sich das Magnetfeld des Stators mit einer bestimmten Geschwindigkeit N 1 = 60·50 / 1 = 3000 um /Mindest, und wenn die zweite Wicklung an das Netzwerk angeschlossen wird - mit einer Geschwindigkeit N 1 = 60·50 / 4 = 750 um /Mindest. Die Rotationsgeschwindigkeit des Rotors ändert sich entsprechend. N 2 = N 1 (1-S).

Oftmals wird eine Wicklung in den Statornuten eines Zweigang-Elektromotors platziert, diese ist jedoch so gefertigt, dass sie bei Bedarf im Dreieck eingeschaltet werden kann (Abb. 49, A) und ein Doppelstern (Abb. 49, B). Wenn eine solche Wicklung mit einem Dreieck verbunden wird, beträgt die Polzahl 2 R = 2A, und beim Einschalten durch einen Doppelstern 2 R = A(Wo A- jede ganze Zahl), d. h. beim Übergang von einem Dreieck zu einem Doppelstern halbiert sich die Polpaarzahl der Statorwicklung und die Drehzahl des Elektromotors verdoppelt sich.

Die Regelung durch Umschaltung der Polpaarzahl kommt nur bei Elektromotoren mit Käfigläufer zum Einsatz, da Elektromotoren mit gewickeltem Rotor einen solchen haben

Beim Schalten der Statorwicklung ist es vorübergehend erforderlich, die Rotorwicklung zu schalten, was die Konstruktion des Elektromotors und der Schaltvorrichtung erschwert. Diese Art der Geschwindigkeitsregelung ist zwar sehr wirtschaftlich, aber nicht ohne Nachteile. Insbesondere erfolgt die Geschwindigkeitsregelung nicht stufenlos, sondern in Sprüngen; es ist eine recht aufwendige Schaltvorrichtung erforderlich, insbesondere wenn die Anzahl der Geschwindigkeiten mehr als zwei beträgt; Beim Übergang von einer Geschwindigkeit zur anderen bricht der Stromkreis des Stators und Strom- und Drehmomentstöße sind unvermeidlich; der Leistungsfaktor ist bei niedrigeren Geschwindigkeiten aufgrund der erhöhten Magnetflussverluste niedriger als bei höheren Geschwindigkeiten.

Eine Drehzahlregelung durch Einbringen zusätzlicher Widerstände in den Rotorkreis ist nur bei Elektromotoren mit gewickeltem Rotor möglich. Gemäß Gleichung (97) ändert sich beim Einbringen unterschiedlicher Wirkwiderstände in den Rotorkreis die Steifigkeit der Kennlinie (Abb. 50), d. h. bei gleicher Belastung ist die Drehzahl des Elektromotors unterschiedlich. Je höher der Wert des Zusatzwiderstands ist, desto weicher ist natürlich die künstliche Kennlinie und desto geringer ist die Drehzahl des Elektromotors.

Nehmen wir an, der Elektromotor läuft mit konstanter Geschwindigkeit. N 1 auf natürliche Eigenschaften A am Punkt 1 , etwas Drehmoment entwickeln M 1 = M C . Wenn ein gewisser Widerstand in den Rotorkreis eingeführt wird R 1 Der Elektromotor schaltet entsprechend der Kennlinie auf Betrieb um B, dessen Gleichung

Da sich im Moment des Einschaltens des Widerstands die Drehzahl des Elektromotors praktisch nicht ändert, erfolgt der Übergang von der Kennlinie A zur Charakterisierung B wird horizontal geschehen 1 -2 , und das Drehmoment des Elektromotors sinkt auf M 2 , was kleiner ist als das Widerstandsmoment des Mechanismus M , Daher nimmt die Drehzahl des Elektromotors ab und der Schlupf nimmt zu. Mit zunehmendem Schlupf nimmt das Drehmoment gemäß Ausdruck (92) zu, bis das Drehmoment des Elektromotors wieder gleich dem Widerstandsmoment des Mechanismus wird. Danach stellt sich ein Gleichgewicht der Momente ein und der Motor dreht sich mit einer neuen Geschwindigkeit Gleichmäßige Geschwindigkeit N 3 (Punkt 3 ).

Bei Bedarf kann zusätzlicher Widerstand eingebaut werden R 2 . Dann sinkt die Drehzahl des Elektromotors auf den Wert N 5 . Wenn die Widerstände ausgeschaltet werden, erhöht sich die Drehzahl des Elektromotors und der Übergang von einer Kennlinie zur anderen erfolgt in umgekehrter Reihenfolge, wie in Abb. 50.

Die letztere Methode ermöglicht die Erzielung eines breiten Drehzahlbereichs, ist jedoch äußerst unwirtschaftlich, da mit zunehmendem Wirkwiderstand des Rotorkreises die Energieverluste im Elektromotor zunehmen und somit dessen Wirkungsgrad abnimmt. Die Regelwiderstände selbst, Insbesondere bei leistungsstarken Elektromotoren fallen sie sperrig aus und geben viel Wärme ab.

Zu bedenken ist auch, dass die meisten Elektromotoren inzwischen selbstbelüftet sind.

Dies hat zur Folge, dass bei abnehmender Drehzahl die Kühlung schlechter wird und der Elektromotor nicht das Nenndrehmoment entwickeln kann.

Manchmal muss die Drehrichtung der Motorwelle geändert werden. Dies erfordert einen umgekehrten Anschlussplan. Sein Typ hängt davon ab, welche Art von Motor Sie haben: Gleich- oder Wechselstrom, 220 V oder 380 V. Und die Rückseite eines an ein Einphasennetz angeschlossenen Drehstrommotors ist ganz anders aufgebaut.

Um einen Drehstrom-Asynchron-Elektromotor reversibel anzuschließen, legen wir den Schaltplan für den reversationsfreien Anschluss zugrunde:

Dieses Schema ermöglicht, dass sich die Welle nur in eine Richtung dreht – vorwärts. Damit es zu einem anderen wird, müssen Sie die Plätze zweier beliebiger Phasen tauschen. Aber in der Elektrik ist es üblich, nur A und B zu ändern, obwohl eine Änderung von A in C und von B in C zum gleichen Ergebnis führen würde. Schematisch sieht das so aus:

Für die Verbindung benötigen Sie zusätzlich:

- Magnetstarter (oder Schütz) – KM2;

- Drei-Tasten-Station, bestehend aus zwei normalerweise geschlossenen und einem normalerweise offenen Kontakt (eine Start2-Taste wurde hinzugefügt).

Wichtig! In der Elektrotechnik ist ein Öffnerkontakt ein Zustand eines Druckknopfkontakts, der nur zwei unsymmetrische Zustände hat. Die erste Position (normal) arbeitet (geschlossen) und die zweite ist passiv (offen). Das Konzept eines normalerweise offenen Kontakts wird auf die gleiche Weise formuliert. In der ersten Position ist die Taste passiv, in der zweiten ist sie aktiv. Es ist klar, dass eine solche Schaltfläche „STOP“ heißen wird, während die anderen beiden „VORWÄRTS“ und „ZURÜCK“ heißen.

Das umgekehrte Verbindungsschema unterscheidet sich kaum vom einfachen. Der Hauptunterschied besteht in der elektrischen Verriegelung. Es muss verhindert werden, dass der Motor gleichzeitig in zwei Richtungen startet, was zu einem Ausfall führen würde. Strukturell ist die Verriegelung ein Block mit magnetischen Starterklemmen, die im Steuerkreis verbunden sind.

So starten Sie den Motor:

- Schalten Sie die Maschinen AB1 und AB2 ein;

- Drücken Sie die Taste Start1 (SB1), um die Welle im Uhrzeigersinn zu drehen, oder Start2 (SB2), um die Welle in die entgegengesetzte Richtung zu drehen;

- Motor läuft.

Wenn Sie die Richtung ändern müssen, müssen Sie zuerst die „STOP“-Taste drücken. Schalten Sie dann einen weiteren Startknopf ein. Eine elektrische Sperre verhindert die Aktivierung, sofern der Motor nicht ausgeschaltet ist.

Variables Netzwerk: Elektromotor 220 zu Netzwerk 220

Das Reversieren eines 220V-Elektromotors ist nur möglich, wenn sich die Wicklungsanschlüsse außerhalb des Gehäuses befinden. Die folgende Abbildung zeigt einen einphasigen Schaltkreis, bei dem sich die Start- und Arbeitswicklung im Inneren befinden und keine Ausgänge nach außen haben. Wenn Sie diese Option wählen, können Sie die Drehrichtung der Welle nicht ändern.

In jedem anderen Fall ist es zum Umkehren eines einphasigen Kondensators IM erforderlich, die Richtung der Arbeitswicklung zu ändern. Dazu benötigen Sie:

- Maschine;

- Druckknopfpfosten;

- Schütze.

Die Schaltung einer einphasigen Einheit unterscheidet sich kaum von der eines dreiphasigen Asynchronmotors. Zuvor haben wir die Phasen A und B vertauscht. Beim Richtungswechsel wird nun anstelle eines Phasendrahtes ein Neutralleiter auf einer Seite der Arbeitswicklung und auf der anderen Seite ein Phasendraht anstelle von a angeschlossen Nulldraht. Umgekehrt.

Lange Zeit wurden in der Industrie ungeregelte Elektroantriebe auf Basis von AM eingesetzt, doch seit Kurzem besteht BedarfDrehzahlregelung von Asynchronmotoren.

Die Rotorgeschwindigkeit beträgt

![]()

Die synchrone Drehzahl hängt dabei von der Spannungsfrequenz und der Polpaarzahl ab

Daraus lässt sich schließen, dass die Geschwindigkeit des Blutdrucks durch Veränderung von Schlupf, Frequenz und Polpaarzahl angepasst werden kann.

Schauen wir uns die wichtigsten Anpassungsmethoden an.

Drehzahlregelung durch Veränderung des Wirkwiderstandes im Rotorkreis

Diese Geschwindigkeitsregelungsmethode ist anwendbar inMotoren mit gewickeltem Rotor. In diesem Fall wird ein Rheostat an den Rotorwicklungskreis angeschlossen, der den Widerstand allmählich erhöhen kann. Mit zunehmendem Widerstand steigt der Motorschlupf und die Geschwindigkeit nimmt ab. Dadurch wird sichergestellt, dass die Geschwindigkeit ausgehend von der natürlichen Charakteristik nach unten angepasst wird.

Der Nachteil dieser Methode besteht darin, dass sie unwirtschaftlich ist, da mit zunehmendem Schlupf die Verluste im Rotorkreis zunehmen und somit der Motorwirkungsgrad sinkt. Außerdem werden die mechanischen Eigenschaften des Motors flacher und weicher, wodurch eine kleine Änderung des Lastdrehmoments an der Welle eine große Änderung der Drehzahl bewirkt.

Eine solche Drehzahlregelung ist nicht effektiv, wird aber trotzdem bei Motoren mit gewickeltem Rotor verwendet.

Regulierung der Motorgeschwindigkeit durch Änderung der Versorgungsspannung

Diese Steuermethode kann implementiert werden, indem ein Spartransformator vor dem Stator und nach den Versorgungskabeln an den Stromkreis angeschlossen wird. Wenn Sie gleichzeitig die Spannung am Ausgang des Spartransformators reduzieren, läuft der Motor mit einer reduzierten Spannung. Dies führt bei konstantem Lastmoment zu einer Verringerung der Motordrehzahl sowie zu einer Verringerung der Überlastfähigkeit des Motors. Dies liegt daran, dass bei sinkender Versorgungsspannung das maximale Motordrehmoment um den Faktor Quadrat abnimmt. Darüber hinaus nimmt dieses Drehmoment schneller ab als der Strom im Rotorkreis, wodurch auch die Verluste zunehmen und sich der Motor erwärmt.

Die Regulierung durch Änderung der Spannung ist nur abwärts von der natürlichen Kennlinie möglich, da es unmöglich ist, die Spannung über den Nennwert hinaus zu erhöhen, da dies zu großen Verlusten im Motor, Überhitzung und Ausfall führen kann.

Zusätzlich zum Spartransformator können Sie einen Thyristor-Spannungsregler verwenden.

Geschwindigkeitsregelung durch Änderung der Netzfrequenz

Bei dieser Steuerungsmethode wird ein Frequenzumrichter (FC) an den Motor angeschlossen. Meistens handelt es sich dabei um einen Thyristor-Frequenzumrichter. Die Drehzahlregelung erfolgt durch Änderung der Spannungsfrequenz f, da sie in diesem Fall die synchrone Drehzahl des Motors beeinflusst.

Mit abnehmender Spannungsfrequenz sinkt die Überlastfähigkeit des Motors; um dies zu verhindern, ist eine Erhöhung der Spannung U 1 erforderlich. Der Wert, um den Sie erhöhen müssen, hängt vom Antrieb ab. Erfolgt die Regelung mit konstantem Lastmoment an der Welle, muss die Spannung proportional zur Frequenzänderung (bei abnehmender Drehzahl) geändert werden. Beim Erhöhen der Drehzahl sollte dies nicht erfolgen, die Spannung sollte auf dem Nennwert bleiben, da es sonst zu Motorschäden kommen kann.

Erfolgt die Drehzahlregelung mit konstanter Motorleistung (z. B. bei Zerspanungsmaschinen), muss die Spannungsänderung U 1 proportional zur Quadratwurzel der Frequenzänderung f 1 gemacht werden.

Bei der Regelung von Anlagen mit Lüfterkennlinie ist es erforderlich, die zugeführte Spannung U 1 proportional zum Quadrat der Frequenzänderung f 1 zu ändern.

Die Regulierung durch Änderung der Frequenz ist die akzeptabelste Option für Asynchronmotoren, da sie eine Drehzahlregelung über einen weiten Bereich ohne nennenswerte Verluste ermöglicht und die Überlastfähigkeit des Motors verringert.

Regulierung der Blutdruckgeschwindigkeit durch Veränderung der Polpaarzahl

Diese Regelungsmethode ist nur bei mehrtourigen Asynchronmotoren mit Käfigläufer möglich, da die Polzahl dieses Rotors immer gleich der Polzahl des Stators ist.

Gemäß der oben diskutierten Formel kann die Drehzahl des Motors durch Änderung der Polpaarzahl angepasst werden. Darüber hinaus erfolgt die Geschwindigkeitsänderung schrittweise, da die Polzahl nur bestimmte Werte annimmt – 1,2,3,4,5.

Die Änderung der Polzahl erfolgt durch Vertauschen der Spulengruppen der Statorwicklung. Der Anschluss der Spulen erfolgt dabei über verschiedene Anschlussschemata, beispielsweise „Stern-Stern“ oder „Stern-Doppelstern“. Das erste Anschlussdiagramm ergibt eine Änderung der Polzahl im Verhältnis 2:1. Dies gewährleistet eine konstante Motorleistung während des Schaltens. Der zweite Stromkreis verändert die Polzahl im gleichen Verhältnis, sorgt aber gleichzeitig für ein konstantes Motordrehmoment.

Der Einsatz dieser Steuerungsmethode ist durch die Aufrechterhaltung von Effizienz und Leistungsfaktor während des Schaltens gerechtfertigt. Der Nachteil ist die komplexere und größere Konstruktion des Motors sowie ein Anstieg seiner Kosten.

Der Elektromotor ist für sanftes Beschleunigen und Bremsen notwendig. Solche Geräte werden in der Industrie häufig eingesetzt. Mit ihrer Hilfe wird die Drehzahl der Lüfter verändert. 12-Volt-Motoren werden in Steuerungssystemen und Automobilen eingesetzt. Jeder hat die Schalter gesehen, die in Autos die Drehzahl des Ofengebläses ändern. Dies ist eine der Arten von Regulierungsbehörden. Es ist einfach nicht darauf ausgelegt, reibungslos zu laufen. Die Rotationsgeschwindigkeit ändert sich stufenweise.

Anwendung von Frequenzumrichtern

Als Drehzahlregler kommen Frequenzumrichter und 380V zum Einsatz. Hierbei handelt es sich um elektronische High-Tech-Geräte, mit denen Sie die Eigenschaften des Stroms (Signalform und Frequenz) radikal ändern können. Sie basieren auf leistungsstarken Halbleitertransistoren und einem Pulsweitenmodulator. Der gesamte Betrieb des Geräts wird von einer Mikrocontroller-Einheit gesteuert. Die Drehzahl des Motorrotors ändert sich sanft.

Daher werden sie in belasteten Mechanismen verwendet. Je langsamer die Beschleunigung, desto weniger Belastung wird das Förderband oder Getriebe erfahren. Alle Frequenzen sind mit mehreren Schutzarten ausgestattet – für Strom, Last, Spannung und andere. Einige Modelle von Frequenzumrichtern werden einphasig mit Strom versorgt und wandeln ihn in dreiphasig um. Dadurch können Sie Asynchronmotoren zu Hause anschließen, ohne komplexe Schaltungen verwenden zu müssen. Und beim Arbeiten mit einem solchen Gerät kommt es zu keinem Stromausfall.

Zu welchen Zwecken werden Regulierungsbehörden eingesetzt?

Bei Asynchronmotoren werden Drehzahlregler benötigt für:

- Erhebliche Energieeinsparungen. Schließlich erfordert nicht jeder Mechanismus eine hohe Motordrehzahl – manchmal kann diese um 20–30 % reduziert werden, wodurch die Energiekosten um die Hälfte gesenkt werden.

- Schutz von Mechanismen und elektronischen Schaltkreisen. Mithilfe von Frequenzumrichtern können Sie Temperatur, Druck und viele andere Parameter steuern. Arbeitet der Motor als Pumpenantrieb, muss in dem Behälter, in den er Luft oder Flüssigkeit pumpt, ein Drucksensor eingebaut werden. Und wenn der Maximalwert erreicht ist, schaltet sich der Motor einfach ab.

- Durchführen eines Sanftanlaufs. Der Einsatz zusätzlicher elektronischer Geräte ist nicht erforderlich – alles kann durch Änderung der Einstellungen des Frequenzumrichters erfolgen.

- Reduzierte Wartungskosten. Mit Hilfe solcher Drehzahlregler für 220V-Elektromotoren wird das Risiko eines Ausfalls des Antriebs und einzelner Mechanismen reduziert.

Die Schaltung, nach der Frequenzumrichter aufgebaut sind, ist in vielen Haushaltsgeräten weit verbreitet. Ähnliches findet sich in unterbrechungsfreien Stromversorgungen, Schweißgeräten, Spannungsstabilisatoren, Netzteilen für Computer, Laptops, Telefonladegeräten, Zündeinheiten für Hintergrundbeleuchtungslampen moderner LCD-Fernseher und Monitore.

Wie funktionieren Drehregler?

Sie können einen Drehzahlregler für einen Elektromotor mit Ihren eigenen Händen herstellen, aber dazu müssen Sie alle technischen Aspekte studieren. Strukturell lassen sich mehrere Hauptkomponenten unterscheiden, nämlich:

- Elektromotor.

- Mikrocontroller-Steuerungssystem und Konvertereinheit.

- Antrieb und damit verbundene Mechanismen.

Gleich zu Beginn des Betriebs, nachdem Spannung an die Wicklungen angelegt wurde, dreht sich der Motorrotor mit maximaler Leistung. Es ist dieses Merkmal, das Asynchronmaschinen von anderen unterscheidet. Hinzu kommt die Belastung durch den angetriebenen Mechanismus. Dadurch steigen im Anfangsstadium Leistung und Stromverbrauch auf ein Maximum.

Es entsteht viel Wärme. Sowohl die Wicklungen als auch die Drähte überhitzen. Der Einsatz eines Frequenzumrichters kann Abhilfe schaffen. Wenn Sie einen Sanftanlauf einstellen, beschleunigt der Motor nicht sofort, sondern innerhalb von 10 Sekunden auf die maximale Drehzahl (die ebenfalls vom Gerät geregelt wird und möglicherweise nicht 1500 U/min, sondern nur 1000 U/min beträgt (100-150 U/min pro Sekunde erhöhen). ). Gleichzeitig wird die Belastung aller Mechanismen und Leitungen deutlich reduziert.

Selbstgemachter Regler

Sie können Ihren eigenen Geschwindigkeitsregler für einen 12-V-Elektromotor herstellen. Hierzu sind ein Mehrstellungsschalter und drahtgewickelte Widerstände erforderlich. Mit dessen Hilfe verändert sich die Versorgungsspannung (und damit auch die Drehzahl). Ähnliche Systeme können für Asynchronmotoren verwendet werden, sie sind jedoch weniger effizient. Vor vielen Jahren waren mechanische Regler weit verbreitet – basierend auf Zahnradgetrieben oder Variatoren. Aber sie waren nicht sehr zuverlässig. Elektronische Mittel funktionieren viel besser. Schließlich sind sie nicht so sperrig und ermöglichen eine Feinabstimmung des Antriebs.

Um einen Rotationsregler für einen Elektromotor herzustellen, benötigen Sie mehrere elektronische Geräte, die entweder in einem Geschäft gekauft oder von alten Wechselrichtergeräten entfernt werden können. Der Triac VT138-600 zeigt gute Ergebnisse in den Schaltkreisen solcher elektronischen Geräte. Um die Einstellung vorzunehmen, müssen Sie einen variablen Widerstand in den Stromkreis einbauen. Mit seiner Hilfe ändert sich die Amplitude des in den Triac eintretenden Signals.

Implementierung eines Managementsystems

Um die Parameter selbst des einfachsten Geräts zu verbessern, müssen Sie die Mikrocontroller-Steuerung in den Drehzahlreglerkreis des Elektromotors integrieren. Dazu müssen Sie einen Prozessor mit einer geeigneten Anzahl an Ein- und Ausgängen auswählen – zum Anschluss von Sensoren, Tasten, elektronischen Schlüsseln. Für Experimente können Sie den AtMega128-Mikrocontroller verwenden – den beliebtesten und am einfachsten zu verwendenden. Es gibt viele Schemata, die diesen Controller im öffentlichen Bereich verwenden. Sie selbst zu finden und in der Praxis anzuwenden ist nicht schwer. Damit es richtig funktioniert, müssen Sie einen Algorithmus hineinschreiben – Reaktionen auf bestimmte Aktionen. Wenn beispielsweise die Temperatur 60 Grad erreicht (gemessen am Kühler des Geräts), sollte der Strom ausgeschaltet werden.

Abschließend

Wenn Sie sich entscheiden, ein Gerät nicht selbst herzustellen, sondern ein fertiges Gerät zu kaufen, achten Sie auf die wichtigsten Parameter wie Leistung, Art der Steuerung, Betriebsspannung, Frequenzen. Es empfiehlt sich, die Eigenschaften des Mechanismus zu berechnen, in dem der Motorspannungsregler eingesetzt werden soll. Und vergessen Sie nicht, es mit den Parametern des Frequenzumrichters zu vergleichen.

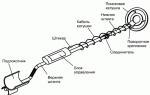

Turbinenkompressorrotor

Bekanntermaßen werden Drehstrom-Asynchron-Elektromotoren mit Käfigläufer in Stern- oder Dreieckschaltung geschaltet, je nachdem, für welche Netzspannung jede Wicklung ausgelegt ist.

Beim Anfahren besonders kraftvoller Elektroantrieb. In Dreieckschaltung geschaltete Motoren weisen erhöhte Anlaufströme auf, die in überlasteten Netzen zu einem vorübergehenden Spannungsabfall unter den zulässigen Grenzwert führen.

Dieses Phänomen ist auf die Konstruktionsmerkmale asynchroner elektrischer Systeme zurückzuführen. Motoren, bei denen der massive Rotor eine ziemlich große Trägheit hat und der Motor beim Hochdrehen im Überlastmodus arbeitet. Das Starten eines Elektromotors wird schwieriger, wenn auf der Welle eine Last mit großer Masse lastet – Rotoren von Turbinenkompressoren, Kreiselpumpen oder Mechanismen verschiedener Werkzeugmaschinen.

Verfahren zur Reduzierung der Anlaufströme eines Elektromotors

Um Stromüberlastungen und Spannungsabfälle im Netz zu reduzieren, wird eine spezielle Methode zum Anschluss von Drehstrom verwendet. Motor, der mit zunehmender Geschwindigkeit von Stern auf Dreieck umschaltet.

Anschluss der Motorwicklungen: Stern (links) und Dreieck (rechts)

Anschluss der Motorwicklungen: Stern (links) und Dreieck (rechts) Beim Anschluss sternförmig geschalteter Wicklungen eines Motors, der für den Dreiecksanschluss ausgelegt ist, an ein Drehstromnetz ist die an jede Wicklung angelegte Spannung 70 % geringer als der Nennwert. Dementsprechend ist der Strom beim Starten des Elektro Der Motor wird kleiner sein, es ist jedoch zu beachten, dass auch das Anlaufdrehmoment kleiner sein wird.

Daher kann die Stern-Dreieck-Schaltung nicht für Elektromotoren verwendet werden, bei denen zunächst eine nicht träge Last auf die Welle wirkt, beispielsweise das Gewicht einer Windenlast oder der Widerstand eines Kolbenkompressors.

Das Umschalten der Modi eines an einem Kolbenkompressor montierten Elektromotors ist nicht akzeptabel.

Das Umschalten der Modi eines an einem Kolbenkompressor montierten Elektromotors ist nicht akzeptabel. Für den Betrieb solcher Einheiten, die zum Zeitpunkt des Starts eine große Last haben, wird ein spezieller dreiphasiger Strom verwendet. Motoren mit gewickeltem Rotor, bei denen die Anlaufströme über Rheostate geregelt werden.

Die Stern-Dreieck-Schaltung kann nur für Elektromotoren verwendet werden, die eine frei rotierende Last auf der Welle haben – Lüfter, Kreiselpumpen, Wellen von Werkzeugmaschinen, Zentrifugen und ähnliche Geräte.

Kreiselpumpe mit asynchronem Elektromotor

Kreiselpumpe mit asynchronem Elektromotor Implementierung der Änderung der Motorwicklungs-Verbindungsmodi

Um einen dreiphasigen Elektromotor im Sternmodus zu starten und anschließend auf eine Dreieckschaltung der Wicklungen umzuschalten, ist es natürlich erforderlich, im Anlasser mehrere dreiphasige Schütze zu verwenden.

Schützsatz im Starter für Stern-Dreieck-Schaltung

Schützsatz im Starter für Stern-Dreieck-Schaltung In diesem Fall ist es erforderlich, den gleichzeitigen Betrieb dieser Schütze zu sperren und eine kurzfristige Schaltverzögerung vorzusehen, damit die Sternschaltung garantiert abschaltet, bevor das Dreieck einschaltet, andernfalls kommt es zu einem dreiphasigen Kurzschluss geschehen.

Daher muss das Zeitrelais (RT), das in der Schaltung zur Einstellung des Schaltintervalls verwendet wird, auch eine Verzögerung von 50-100 ms bereitstellen, damit es nicht zu einem Kurzschluss kommt.

Methoden zur Implementierung einer Schaltverzögerung

Zeitdiagramm für den Moduswechsel

Zeitdiagramm für den Moduswechsel Es gibt mehrere Prinzipien für die Implementierung einer Verzögerung mithilfe von:

Manueller Modusschalter

Manueller Modusschalter Klassisches Schema

Dieses System ist recht einfach, unprätentiös und zuverlässig, weist jedoch einen erheblichen Nachteil auf, der im Folgenden beschrieben wird und die Verwendung eines sperrigen und veralteten Zeitrelais erfordert.

Aufgrund des magnetisierten Kerns, dessen Entmagnetisierung einige Zeit in Anspruch nimmt, sorgt diese HF für eine verzögerte Abschaltung.

Elektromagnetisches Zeitverzögerungsrelais

Elektromagnetisches Zeitverzögerungsrelais Um die Funktionsweise dieses Schaltkreises zu verstehen, ist es notwendig, die Strompfade gedanklich durchzugehen.

Klassisches Modusschaltschema mit Strom- und Zeitrelais

Klassisches Modusschaltschema mit Strom- und Zeitrelais Nach Einschalten des Drehstrom-Automatikschalters AV ist der Anlasser betriebsbereit. Durch die normalerweise geschlossenen Kontakte der „Stopp“-Taste und den vom Bediener geschlossenen Kontakt der „Start“-Taste fließt Strom durch die Spule des KM-Schützes. Durch den BKM-Kontakt werden die Leistungskontakte des KM durch „Selbsthaltung“ im eingeschalteten Zustand gehalten.

Im Fragment des obigen Diagramms zeigt der rote Pfeil den Bypass-Kontakt an

Im Fragment des obigen Diagramms zeigt der rote Pfeil den Bypass-Kontakt an Das KM-Relais ist notwendig, um das Abstellen des Motors mit der „Stop“-Taste zu ermöglichen. Der Impuls von der „Start“-Taste geht auch durch die normalerweise geschlossenen BKM1 und RV und startet das Schütz KM2, dessen Hauptkontakte die Sternschaltung der Wicklungen mit Spannung versorgen – der Rotor wird hochgefahren.

Da zum Zeitpunkt des Starts von KM2 der Kontakt BKM2 öffnet, kann KM1, das dafür sorgt, dass die Dreieckschaltung der Wicklungen eingeschaltet wird, in keiner Weise funktionieren.

Schütze mit Stern- (KM2) und Dreieckschaltung (KM1).

Schütze mit Stern- (KM2) und Dreieckschaltung (KM1). Anlaufstromüberlastungen. Der Motor ist gezwungen, den RT, der an die Stromkreise der Stromtransformatoren TT1, TT2 angeschlossen ist, fast augenblicklich zu betreiben. In diesem Fall wird der Steuerkreis der KM2-Spule durch den RT-Kontakt überbrückt, wodurch der Betrieb der HF blockiert wird.

Gleichzeitig mit dem Start von KM2 wird mit Hilfe seines zusätzlichen Schließerkontakts BKM2 ein Zeitrelais gestartet, dessen Kontakte geschaltet sind, KM1 jedoch nicht arbeitet, da BKM2 im Stromkreis der KM1-Spule geöffnet ist.

Einschalten des Zeitrelais – grüner Pfeil, Schaltkontakte – rote Pfeile

Einschalten des Zeitrelais – grüner Pfeil, Schaltkontakte – rote Pfeile Mit zunehmender Drehzahl verringern sich die Anlaufströme und der PT-Kontakt im KM2-Steuerkreis öffnet. Gleichzeitig mit der Trennung der Leistungskontakte, die die Sternschaltung der Wicklungen mit Strom versorgen, wird BKM2 im KM1-Steuerkreis geschlossen und BKM2 im RV-Stromkreis geöffnet.

Da der PB jedoch mit einer Verzögerung abschaltet, reicht diese Zeit aus, damit sein normalerweise offener Kontakt im KM1-Kreis geschlossen bleibt, wodurch eine Selbstabholung von KM1 erfolgt und die Wicklungen in einem Dreieck verbunden werden.

Normalerweise offener selbsthaltender Kontakt KM1

Normalerweise offener selbsthaltender Kontakt KM1 Nachteil des klassischen Schemas

Wenn aufgrund einer falschen Berechnung der Belastung der Welle diese nicht in Schwung kommen kann, lässt das Stromrelais in diesem Fall nicht zu, dass die Schaltung in den Delta-Modus wechselt. Langfristiger Betrieb von Elektro Ein Asynchronmotor in dieser Art der Startüberlastung ist äußerst unerwünscht, da die Wicklungen überhitzen.

Überhitzte Motorwicklungen

Überhitzte Motorwicklungen Vermeiden Sie daher die Folgen eines unerwarteten Lastanstiegs beim Starten eines dreiphasigen Elektroantriebs. Motor (verschlissenes Lager oder Eindringen von Fremdkörpern in den Lüfter, Verschmutzung des Pumpenlaufrads), sollten Sie zusätzlich ein Thermorelais an den Stromkreis anschließen. Motor nach dem KM-Schütz (im Diagramm nicht angegeben) und installieren Sie den Temperatursensor am Gehäuse.

Aussehen und Hauptkomponenten des Thermorelais

Aussehen und Hauptkomponenten des Thermorelais Wenn ein Timer (modernes RV) zum Umschalten der Modi verwendet wird, was innerhalb eines festgelegten Zeitintervalls erfolgt, wird beim Einschalten der Motorwicklungen im Dreieck die Nenndrehzahl eingestellt, sofern die Belastung der Welle den technischen Bedingungen entspricht des Elektromotors.

Umschalten der Modi mit einem modernen Zeitrelais CRM-2T

Umschalten der Modi mit einem modernen Zeitrelais CRM-2T Die Bedienung des Timers selbst ist recht einfach: Zuerst wird das Sternschütz eingeschaltet, nach Ablauf der einstellbaren Zeit wird dieses Schütz ausgeschaltet und mit einer ebenfalls einstellbaren Verzögerung wird das Dreieckschütz eingeschaltet.

Korrekte Spezifikationen für die Verwendung von Schaltwicklungsanschlüssen.

Beim Starten eines dreiphasigen Stroms. Die wichtigste Bedingung muss erfüllt sein – das Lastwiderstandsdrehmoment muss immer kleiner sein als das Anlaufdrehmoment, sonst startet der Elektromotor einfach nicht und seine Wicklungen überhitzen und brennen durch, auch wenn der Sternstartmodus verwendet wird Die Spannung ist niedriger als die Nennspannung.

Auch bei einer frei rotierenden Last auf der Welle kann es sein, dass das Anlaufdrehmoment bei Sternschaltung nicht ausreicht und der elektrische Strom nicht ausreicht. Der Motor erreicht nicht die Drehzahl, bei der er in den Delta-Modus wechseln soll, da der Widerstand des Mediums, in dem sich die Mechanismen der Einheiten drehen (Lüfterflügel oder Pumpenlaufrad), mit zunehmender Drehzahl zunimmt.

Wenn in diesem Fall das Stromrelais vom Stromkreis ausgeschlossen ist und die Modusumschaltung gemäß der Timer-Einstellung erfolgt, werden im Moment des Übergangs zum Dreieck die gleichen Stromstöße von fast der gleichen Dauer wie damals beobachtet ausgehend von einem stationären Rotorzustand.

Vergleichende Eigenschaften von direkten und transienten Motorstarts bei Belastung der Welle

Vergleichende Eigenschaften von direkten und transienten Motorstarts bei Belastung der Welle Offensichtlich führt eine solche Stern-Dreieck-Schaltung zu keinen positiven Ergebnissen, wenn das Anlaufmoment falsch berechnet wird. Aber in dem Moment, in dem das Schütz, das die Sternschaltung bereitstellt, ausgeschaltet wird, kommt es bei unzureichender Motordrehzahl aufgrund der Selbstinduktion zu einem Anstieg der erhöhten Spannung im Netzwerk, der andere Geräte beschädigen kann.

Daher muss bei der Stern-Dreieck-Schaltung sichergestellt werden, dass eine solche Verbindung einer dreiphasigen asynchronen Stromversorgung möglich ist. Motor ab und überprüfen Sie die Lastberechnungen erneut.