Produksjon av arbeidende deler av matriser og støpeformer. Stempler, molds, maskin verktøy Die produksjonsteknologi

Vårt firma tilbyr tjenester for produksjon av frimerker og former av enhver kompleksitet. Produksjonen utføres med det nyeste utstyret i europeisk stil, og de produserte delene overholder alle regulatoriske krav til statlige standarder og tekniske spesifikasjoner

Die produksjonsteknologi.

Avhengig av påføringsmetoden kommer frimerker i flere typer:

- karbid,

- formativ,

- dele.

Karbiddyser brukes hovedsakelig til bearbeiding av harde overflater av deler. Formingsformer brukes til å trekke, bøye og skille matriser for kutting, kutting osv. Hovedstadiene i produksjonen av dyse inkluderer:

- design og utarbeidelse av teknisk dokumentasjon,

- modellering av individuelle prøver,

- bearbeiding av indre og ytre overflater (sliping, elektrisk bearbeiding, etterbehandling).

- Montering og testing av designprøver.

Funksjoner av muggproduksjon

En form er en enhet for å produsere standarddeler fra forskjellige materialer ved å sette inn materiale inni ved hjelp av pressutstyr. Formproduksjonsprosessen består av for- og etterbehandling. For å unngå å klemme seg mellom matrisen og stansen, bør det tas hensyn til utvidelsen av metallet når det utsettes for høye temperaturer. Dette kan oppnås ved overflatebehandling. Ved produksjon av dyser og støpeformer bruker vi sertifiserte materialer som sikrer kvalitet og lang levetid på enhetene.

Kostnaden for tjenestene våre beregnes individuelt for hver bestilling, og inkluderer kompleksiteten ved å produsere enheten, tilgjengeligheten av dokumentasjon, tegninger, etc.

Hva er det, hva brukes det til

Frimerker er verktøy og enheter for å produsere en rekke produkter (emner, deler) ved plastisk deformasjon av forskjellige materialer.Stemplet er en del av utstyret for presser. Selve prosessen består av det faktum at under bearbeiding blir arbeidsstykkematerialet deformert, og tar form av stempelets arbeidsflate. Stemplet kan installeres på hammere, presser og annet utstyr som driver det.

Støpeformer er enheter for å produsere deler og emner av forskjellige former og av forskjellige materialer under trykk.

Historisk sett er produksjon av frimerker og former en svært gammel industri, som begynte med produksjon av former for preging av medaljer, mynter, etc.

I dag krever denne prosessen høyt kvalifiserte spesialister, godt utstyr og utstyr av høy kvalitet. For de som er seriøst involvert i denne produksjonen (spesielt for masseproduksjon), er rettidig utskifting av utdaterte teknologier og verktøy av stor betydning. Produktiviteten, hastigheten og effektiviteten til prosessen med å forbedre produktkvaliteten avhenger av dette.

Hva trengs skjemaer og stempler til?

De brukes som utstyr og enheter for den vanligste typen metallarbeid - trykkbehandling. Ulike legeringer, metaller og ikke-metalliske strukturer er utsatt for denne effekten.

Hvis stempelet hovedsakelig gir form til metall og andre arbeidsstykker, tjener formen ikke bare til støping eller utpressing under trykk. Den brukes til å produsere en rekke produkter fra forskjellige materialer: plast, lær, gummi. Takket være utviklingen av den kjemiske industrien og den stadig mer utbredte bruken av plast i ulike bransjer (for eksempel innen maskinteknikk), øker etterspørselen etter bruk av støpeformer stadig. Pressingen av plast gjør det mulig å produsere gjenstander med de mest komplekse relieffer og konfigurasjoner uten å ty til mekanisk bearbeiding. Men det er nettopp derfor selve produksjonen av støpeformer for arbeid med plast er svært arbeidskrevende og teknologisk kompleks.

Skjemaer brukes på ulike felt, for eksempel i bilindustrien, produksjon av sanitærprodukter, telekommunikasjonsindustrien, i produksjon av husholdningsapparater, etc.

Typer frimerker

Pressformer og stempler gjør det mulig å gi deler og deres overflater ønsket form uten å bruke mekanisk bearbeiding, dvs. uten å fjerne spon. Dies brukes til kald og varm stempling.

Utstyr for varmt arbeid produseres ved hjelp av spesielle teknologier, i spesielle verksteder og verksteder.

Stempler for kaldt arbeid er:

- preging og krymping - de gir form til arbeidsstykkene, som om de fordeler metallet i produktet (for eksempel preging - dannelsen av et relieffmønster på overflaten, og krymping - dannelsen av hoder for nagler);

— stansing (i sin tur delt inn i kanter, avskåret, og også stempler for stansing av hull). Med deres hjelp kuttes emner av forskjellige former fra metallplater;

- eksos - gi arbeidsstykket en konkav eller konveks form;

- bøying - de utgjør en del ved å bøye den i forhold til forskjellige akser;

- kombinerte typer frimerker kombinerer to eller flere funksjoner av frimerkene nevnt ovenfor.

Typer former

Presseformer er delt inn i typer etter teknologisk bruk: pressing av plast, vulkanisering av gummiemner, etc.

De er også forskjellige i oppvarmingsmetoden: det er damp og elektrisk oppvarming.

Aluminiumsformer er vanligvis laget for et lite parti med produkter (produksjon av prototyper eller prøveserier). De er lite slitesterke og tåler opptil 10-20 tusen støpinger, før påfølgende utskifting, endring eller overhaling. Formens utforming og kompleksiteten spiller en stor rolle.

Stålformer er mer holdbare og kan brukes til sprøytestøping uten aluminium, plast, gummi, magnesiumlegeringer av varierende kompleksitet.

Formene kan kile, med flerplanskoblinger, flertrinns utkast, har autonom skruing, de kan bruke hydraulikk, pneumatikk og elektriske motorer.

Det finnes spesielle former for blåsing av polyetylenflasker, for støping av termoplast, og produkter for kaldt og varmt arbeid.

Mekanismer i produksjon

Moderne ingeniørprogrammer og datateknologi brukes i designet, men selve produksjonen krever bruk av avansert utstyr.

For å produsere støpeformer og dyser av høy kvalitet, brukes sentre og maskiner med numerisk kontroll. De lar deg produsere former av nesten hvilken som helst kompleksitet og ønsket form ved å bruke ende-til-ende-design (fra datamaskinen til designavdelingen til maskinbehandlingssenteret).

Elektrorosive operasjoner - ledning, brenning, er også umulig uten spesialutstyr. Den lar deg bruke hele spekteret av teknologiske evner til å produsere former med kompleks dimensjonsgeometri.

Kompleks konstruksjon og prosessering krever at støpeformer fungerer med spesielle ingeniørplaster som har et høyt smeltepunkt.

Et viktig element i produksjonen er sprøytestøpemaskinen og dens lukkemekanisme. Mekanismen regulerer åpning og lukking av selve formen. Dens oppgaver inkluderer også å holde hele mekanismen under injeksjonsprosessen av den støpte delen i en lukket form, herding eller avkjøling. Det er hovedsakelig tre lukkemekanismer: (elektro)mekanisk, hydraulisk, hydromekanisk.

Produksjonsmetoder og teknologi

Siden stanseutstyr opplever store belastninger under bruk, blir produksjonsprosessen tatt ganske alvorlig. Visse krav må oppfylles: høykvalitets bearbeiding av de sammenkoblede og støpte delene og svært nøyaktig overholdelse av dimensjoner og montering av deler. Dette er nøkkelen til kvaliteten på det ferdige stempelet.

Stadier av frimerkeproduksjon

1. Utvikling av tekniske spesifikasjoner, designdokumenter;

2. Valg av arbeidsstykker, deres normalisering, reduksjon til nødvendige former, størrelser, kontroll av den kjemiske sammensetningen, identifisering av mulige sprekker, hulrom, heterogene områder;

3. Mekanisk behandling av stemplede emner - produksjon av deler basert på tegninger for etterfølgende montering av utstyr. Dreie, fresing, boring og slissearbeid, elektrisk erosjon utføres;

4. Metallbearbeiding;

5. Varmebehandling av dysdeler må utføres veldig kompetent: med det nøyaktige valget av herde- og tempereringsmoduser, behandlingsparametere, bør feil ikke gjøres på dette stadiet;

6. Mekanisk og manuell sliping, etterbehandling av alle nødvendige deler

7. På dette stadiet må du montere og feilsøke alt nødvendig, og produsere prøveprodukter.

Det må sies at formene er nesten alle unike, og produksjonen deres er påvirket av en rekke faktorer. Du må først og fremst vite alle dataene om hvilke typer utstyr det skal brukes på. Ikke mindre viktig er informasjon om hvilke spesifikke produkter som vil bli produsert ved å bruke dette skjemaet, noen karakteristiske trekk, egenskapene til produktene.

Stadier av muggutvikling

- samling av alle nødvendige teknologiske egenskaper som skjemaet må ha, om nødvendig - utvikling av tegninger, 3D-modeller;

— optimering av utstyrsreservedeler, portstruktur, for å forbedre de tekniske og økonomiske indikatorene;

— utarbeidelse av dokumentasjon for senere bruk av det ferdige skjemaet (instruksjoner, diagrammer, tegninger).

Produksjonen av stempler og støpeformer krever en viss maskinpark, inkludert frese- og slipemaskiner.

Vi vil ikke dvele i detalj på designprosessen og godkjenning av tegninger. La oss bare si at hovedspesialisten på dette stadiet er designeren. Den bestemmer nøyaktig hva den fremtidige formen vil være, metoden og systemet for å legge inn råvarer i den og trekke ut det ferdige produktet. Hvis dette for eksempel er en del for produksjon av plastprodukter, vil det, bedømme etter egenskapene og den nødvendige mengden, bestemme antall steder i den utformede formen.

Etter at det er en tegning og en 3D-modell starter arbeidet med stålemner.

Kunden kan vanligvis se formene eller formene under montering eller under produksjonsfasen av prøveprodukter.

Produksjonsprosessen består av følgende sekvens. Smiingen produseres på et anlegg som har valsede metallprodukter (smiing) tilgjengelig. For enklere bearbeiding kommer verktøystål i glødet form, selv om spesialiserte fabrikker vanligvis har maskiner som tillater skjæring, inkludert valset stål og smiing. Deretter slipes smiingen til ønsket tilstand og dimensjoner. Deretter freses de nødvendige utsparingene og sendes til herding.

Nå om stålet som brukes til fremstilling av støpeformer og matriser. I dag er valget av råvarer for denne produksjonen svært bredt. Men vi må umiddelbart ta forbehold om at alt stål - rustfritt, verktøy, strukturelt - må kjøpes i form av smiing. Utleie gir oftest ikke de nødvendige egenskapene, uansett hvor attraktivt det er. Smidde emner har gode teknologiske data.

Den største vanskeligheten er hovedsakelig produksjon av formbyggende giftstoffer og matriser. Her kan du ikke klare deg uten dyktig og høypresisjons manuelt arbeid, i tillegg til spesielle og moderne maskiner.

Det er andre alternativer for å produsere en form med delt kropp: fylle malmodellen med en vann-gipssuspensjon, herde plasten, påføre et metalllag på modellmalen ved hjelp av elektrolytter. Hvis modellen er laget av metall, kan du lage en form ved å helle et mer smeltbart metall i den.

Konklusjon

Å lage former og dyser i dag er en ganske arbeidskrevende oppgave, men overfloden av moderne teknologi, CNC-maskiner, annet utstyr, spesialiserte programmer og godt trente spesialister gjør det mulig å utføre nesten alle oppgaver. Det er viktig å identifisere de nødvendige forholdene i stor detalj og spesifikt, og å forstå hele spekteret av ytterligere bruksområder for produktene for å gi klare tekniske spesifikasjoner til spesialister. Ved å vurdere alle mulige detaljer og nyanser kan du unngå unødvendig sløsing med penger og arbeidskrevende etterarbeid.

La oss vurdere noen funksjoner i den teknologiske prosessen med å behandle arbeider deler av frimerker og former. Denne prosessen inkluderer følgende stadier: forbearbeiding, profildannelse ved mekaniske og metallbearbeidingsmetoder, varmebehandling, sliping av bærende deler og skjærende deler, mekanisk eller manuell sliping og etterbehandling av arbeidsprofilen.

De mest komplekse og tidkrevende operasjonene ved fremstilling av slike deler vil være operasjonene for å skape arbeidsprofilen til stansene og matrisene både før og etter varmebehandling.

Før varmebehandling dannes arbeidsprofilen på vertikal fresing, koordinatmerking og boring, kopifresing, profilhøvling og noen andre maskiner. Alle disse operasjonene kan utføres ved hjelp av markeringer eller profilmaler.

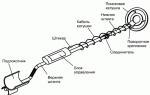

Spesielle høvlemaskiner som opererer i henhold til skjemaet vist i fig. er veldig praktiske for å lage slag. 130. Med deres hjelp oppnås en slitesterk stansedesign, som har en jevn, fortykket utgang til skaftet.

Fig. 130. Ordning for drift av en spesiell høvlemaskin.

Deretter kommer varmebehandling. Etter dette er overflatesliping, sylindrisk sliping, innvendig sliping, koordinatprofilslipemaskiner involvert i å lage profilen. Mekaniserte pneumatiske og elektriske verktøy er også mye brukt. Nylig, spesielt i produksjonen av pregeformer og -former, brukes elektriske gnist- og anode-mekaniske maskiner i økende grad.

Operasjoner for den endelige dannelsen av profilen kan utføres på to forskjellige måter: enten ved å grovbearbeide den før herding etterfulgt av sliping etter den, eller ved å sluttbehandle den før herding. Bruken av den første metoden er ønskelig når nødvendig utstyr er tilgjengelig, siden en slik prosess krever mindre arbeidskostnader og den gir bedre resultater når det gjelder kvaliteten på delene, både når det gjelder form og skjæreegenskaper. Den andre metoden garanterer ikke høy nøyaktighet og holdbarhet av stempelet. Grunnen til dette er at delen deformeres under herding og overflaten er noe avkullet, og mister hardheten. Derfor kan den andre metoden brukes som et unntak, i mangel av utstyr for å fungere i henhold til den første metoden.

Det skal sies at ikke bare mangelen på utstyr, men ofte utformingen av formen tillater ikke å ty til produksjon av arbeidsdeler ved å bruke den første metoden. Dette gjelder spesielt for produksjon av dyser, som er mindre teknologisk avanserte enn stanser. Derfor, når de designer matriser, blir designere, under hensyntagen til fordelene med den første metoden, tvunget til å gi sammensatte design av matriser og stanser. Fig. 131 viser tydelig hvordan en slik designløsning forbedrer tilvirkbarheten av matrisene: matrisen vist i fig. 131a kan kun behandles ved den andre metoden, mens matrisen vist i fig. 131, b, behandles enkelt ved å bruke den første metoden.

Fig. 131. To matrisedesign: a - solid; b - kompositt

Et annet eksempel på lavteknologisk design av formmatrisen er vist i fig. 132, a. I fig. 132, b og c, er det gitt mer teknologisk avanserte designalternativer. Å gjøre avlastningen av bunnen av matrisen i det første designalternativet kan bare gjøres manuelt. De to andre designalternativene er enkle å behandle.

Fig. 132. Designmuligheter for formmatriser.

Et essensielt element i den teknologiske prosessen med å produsere arbeidsdeler av matriser og støpeformer er valget av teknologisk base. Design- og produksjonsteknologien til dette utstyret har sine egne egenskaper, som også gjenspeiles i valget av baseoverflater for prosessering og måling. La oss kort se på hva disse funksjonene er.

Som kjent er de ytre eller indre sylindriske og endeflater av omdreiningslegemer eller tre ytre innbyrdes perpendikulære plan av prismatiske legemer tatt som basisflater. Dette er hva du gjør når du velger baser i de første operasjonene. Ikke desto mindre er det noen ganger nødvendig å bryte prinsippet om konstans av baser og i påfølgende operasjoner bytte til nye, mer praktiske baseoverflater. Et slikt behov oppstår for eksempel når en variant av den teknologiske prosessen for å oppnå en arbeidsprofil fra et trykk tas i bruk. I dette tilfellet erstattes basene for de første operasjonene (fig. 133, a) med nye baser (fig. . 133, b) Endringen i baser er forårsaket av det faktum at etter bearbeiding av profilen i henhold til hoveddelens inntrykk, kan arbeidsflatene vise seg å være ikke-parallelle med monteringsflatene til matrisen og stansen. monteringsflatene må deretter være i samsvar med posisjonen til arbeidsflatene tatt som underlag.

Fig. 133. Endring av teknologiske grunnlag.

I fravær av praktiske naturlige baser, kjeder det teknologiske hull på matrisen og stansen, tatt som basis. Boring utføres på en koordinatmaskin.

Som du vet, må profilene til stansen og matrisen være strengt identiske, helt motsatte av hverandre. Dette oppnås enklest ved gjensidig tilpasning eller sammenkobling og etterfølgende bearbeiding for å oppnå jevne mellomrom gjennom hele profilen. Dette er imidlertid ikke den eneste måten å lage en fungerende profil på. Det kan være minst to av dem: en metode for gjensidig tilpasning og en metode for uavhengig behandling av profilen i henhold til koordinater.

Når du bruker den gjensidige tilpasningsmetoden, ellers metoden for å koble matrisen med en stanse (fig. 134, a), først og fremst lages stansen i henhold til dens endelige dimensjoner, og deretter plassert på skjæreplanet til den uherdede matrisen . Ved å trykke pressen på støtteoverflaten til stansen, oppnås dens avtrykk på matrisen, og ved å bruke den som en markering, blir konturen av matrisen behandlet langs linjene til dette avtrykket. Med denne behandlingen fungerer stansen deretter som en måler.

Fig. 134. To metoder for fremstilling av fungerende deler av et stempel: a - metode for gjensidig tilpasning; b - uavhengig produksjonsmetode; 1 - slag; 2 - detalj; 3 - kontrollplate.

Som det følger av det som er beskrevet, krever den gjensidige tilpasningsmetoden for lang en dysefremstillingssyklus, siden matrisebehandling kun er mulig etter at stansen er endelig produsert. Denne negative egenskapen til den gjensidige tilpasningsmetoden elimineres lett hvis du ikke bruker en delstans, men en spesiell referansestans eller, som de ofte sier, en mesterstanse. Imidlertid er produksjonen av en spesiell standard stanse berettiget bare hvis ikke en matrise blir utarbeidet, men en serie eller lignende matriser vil bli produsert i fremtiden. Ved fremstilling av individuelle matriser brukes metoden for gjensidig tilpasning langs stansedelen.

Metoden for uavhengig behandling av profilen til stanser og dyser (fig. 134, b) gjør det mulig å kraftig redusere den vilkårlige syklusen og sikre utskiftbarheten av arbeidsdelene av dysen, men krever store arbeidskostnader og bruk av mer kvalifiserte arbeid.

Denne metoden består i det faktum at produksjonen av stansen og matrisen utføres i strengt samsvar med deres tegningsdimensjoner, som er forskjellige for et gitt par arbeidsdeler bare i størrelsen på gapet og plasseringen av toleransen for deres produksjon. Som det følger av figuren, ligner teknikkene som brukes i dette tilfellet de samme teknikkene som brukes ved fremstilling av tilbehør til metallskjæremaskiner. Den uavhengige behandlingsmetoden tillater behandling av begge deler av stempelet parallelt.

Ved arkivering av lukkede vinduer av skjærematriser, utført i versjonen av uavhengig montering av profilelementer, brukes også spesielle enheter, kalt basting og fungerer som universelle kopimaskiner.

La oss se på ett eksempel på bruk av basting (fig. 135). For effektiv bruk må tracing-overflaten til tråklingen plasseres slik at den angitte størrelsen oppnås automatisk i det øyeblikket filen berører tråkleoverflaten.

Fig. 135. Montering av matrisen i tråklingen.

For slik installasjon av matriser til ønsket størrelse i forhold til tråkleplanet, brukes enten spesialutformede teknologiske hull, eller hull tilstede i matrisen, eller til slutt, allerede ferdigbearbeidede plan parallelt med tråkleplankens plan. To ruller 1 settes inn i hullene tatt som baser.Blokker av endemål 2 velges, som matrise 4 er installert på: Deretter festes matrisen sammen med markering 3 i kjevene til en skrustikke, og blokkene av endemål og ruller fjernes. Ved å file det nedre planet av vindu 5 inntil filen berører tracing-planene til tråklingen, får vi dens nøyaktige plassering i forhold til grunnhullene.

Noen få notater bør gjøres angående teknikken for å produsere et stansavtrykk på overflaten av dysen når du velger et alternativ for gjensidig tilpasning. Å lage en nøyaktig og distinkt utskrift byr på visse vanskeligheter. Metoden foreslått av Leningrad-verktøymakeren A. N. Platonov for å oppnå et nøyaktig avtrykk av stansen på overflaten av matrisen eliminerer disse vanskelighetene betydelig og reduserer tiden for å utføre denne operasjonen. I henhold til metoden til A. N. Platonov behandles de enkleste seksjonene av profilen i matrisen, som deretter brukes som styreflater for stansen som gjør inntrykket. Slike styreflater kan være enten sylindriske eller flate overflater. Deretter slipes et lag av metall 1-1,5 mm tykt av fra endesiden av stansen (fig. 136). Metalllaget fjernes på de stedene hvor ubehandlede områder av matriseprofilen forblir. Dermed dannes styreseksjoner på stansen, som sikrer dens nøyaktige retning i matrisen ved påføring av utskriften på overflaten.

Fig. 136. Å gjøre et inntrykk i henhold til metoden til A. N. Platonov.

I tillegg til de beskrevne metodene - gjensidig tilpasning og uavhengig bearbeiding av profilen - er det også en kjent metode for etterbehandling av profilen til stanser og dyser, kalt mønsterkopieringsmetoden. Denne metoden er mye brukt i den tsjekkoslovakiske folkerepublikken og er beskrevet i boken "Grinding of Shaped Parts" av den innovative kvernen František Hamra.

Mønsterkopiesliping er spesielt effektivt når du behandler interne lukkede profiler sammen med tilsvarende eksterne profiler. Å løse slike produksjonsproblemer kan åpenbart oftest være nødvendig ved produksjon av matriser og støpeformer. Sliping med kopieringsmetoden byr ikke på noen spesielle vanskeligheter. For å gjøre dette konverteres en overflateslipemaskin, hvis spindel er koblet til en høyhastighets intern slipespindel installert i vertikal posisjon.

Innvendige lukkede profiler behandles ved kopiering etter en mal, som er et avtrykk av paringsdelen. Sliping utføres som følger.

Koaksialt med slipeskiven (fig. 137) er en utskiftbar rulle installert på slipebordet koblet til bordet til overflateslipemaskinen, som spiller rollen som en sporingsfinger under slipeprosessen. Siden diameteren på slipeskiven og diameteren på erstatningsvalsen er den samme, vil slipeskiven nøyaktig overføre profilen til plastmalen til arbeidsstykket. Imidlertid er det i en omgang av slipeskiven langs profillinjen umulig å fjerne hele tilskuddet som er igjen for sliping av matrisen. Derfor må slipeprosessen begynne med bruk av en valse med litt større diameter og gradvis redusere diameteren, og dermed utføre matebevegelsen til dybden ved å bringe produktet til slipeskiven manuelt.

Fig. 137. Kopieringsslipeskjema.

Tilstedeværelsen av utskiftbare ruller, som kan sees av diagrammet vist i fig. 138, skaper muligheten, med samme mal, for å gradvis fjerne metall ved jevne manuelle bevegelser av produktet langs malens profil (gradvis mating til dybden), kompensere for slitasje på slipeskivens diameter, slipe profilen til produktet med hensyn til etterbehandlingen, og til slutt slip matrisen med et gitt jevnt gap mellom den og stansen, som fungerte som den primære kilden for å oppnå malprofilen.

Fig. 138. Kopi-slipeskjema med endrede dimensjoner: a - med godtgjørelse; b - med et gap; 1 - slag; 2 - matrise; 3 - kopi mal; 4 - rulle.

Profilene til store og tunge matriser slipes på en maskin utstyrt med en tverrstøtte på en rullebane. Behandlingen utføres i henhold til skjemaet vist i fig. 139. Denne metoden for sliping av de indre overflatene til matriser har funnet bred anvendelse på grunn av hvor enkelt det er å oppnå malprofilen som brukes til kopiering. Den er så robust at den viser seg å være lønnsom selv for stykgodsproduksjon av frimerker.

Fig. 139. Opplegg for sliping av tunge matriser: 1 - krysskaliper; 2 - matrise; 3 - utskiftbar rulle; 4 - mal.

Kopimaler lages ved å trykke den parrende delen av stempelet i en masse bestående av pulverisert kunstharpiks. Dette inntrykket er laget på en hydraulisk presse med elektrisk oppvarming. Hva er den teknologiske prosessen med å trykke kopimaler? Paringsproduktet eller motmalen plasseres i midten av en treramme montert på en oppvarmet presseplate og dekket med pressepulver, under hensyntagen til dets krymping. Deretter utføres pressing med en hydraulisk presse og en øvre presseplate ved en temperatur på 150-160°. Presstrykket skal nå 250-300 kg/cm2. Noen kopimaler kan støpes av lavtsmeltende legeringer

Sammenlignet med profilsliping er mønsterkopiesliping mer allsidig og produktiv og fortjener å bli mye brukt i produksjon av stempler og former. Imidlertid er spredningen av denne metoden begrenset av umuligheten av å få profiler med skarpe hjørner. Til tross for dette er det fortsatt fordelaktig å slipe ved å kopiere hvis det er skarpe hjørner på profilen, og etterbehandle de resterende ubehandlede områdene for hånd.

Koordinatslipemetoden er mye brukt i innenlandsk industri for å behandle interne lukkede konturer. Prosessen med å slipe indre konturer kan utføres enten på koordinat-slipemaskiner av designet beskrevet ovenfor, eller på universelle slipemaskiner ved bruk av en spesiell enhet (designen til en slik enhet er kjent, foreslått av innovatøren V.F. Golikov), eller, til slutt, på overflateslipemaskiner ved hjelp av en spesiell slipeenhet indre konturer.

design og produksjon av støpeformer,

frimerker,

enheter

og annet utstyr i henhold til designdokumentasjon eller kundedeler.

Bredt spekter av tjenester som tilbys:

produksjon av dyser av enhver grad av kompleksitet - kombinert og sekvensiell handling (skjæring, stansing, perforering, bøying, krølling, tegning, støping, montering)

former for enkelt- og flerseter, etasjer,

kompresjon, for gummivarer, for sprøytestøping av plast og ikke-jernholdige legeringer,

kjøleavstøpning og tapt voksavstøpning osv.

Arbeidsdeler er laget av høykvalitets og slitesterkt stål.

For store serier av deler lages hotrunner-former, og for små deler lages former av legert aluminium og produseres raskere.

Former er designet spesielt for kundens behov.

For tiden utvikles teknologier for produksjon av spesialutstyr for produksjon av former, noe som reduserer tiden for å produsere det ferdige produktet betydelig.

For dette formålet ble programstyrte vertikale maskineringssentre satt i drift.

Former produseres ved hjelp av metallbearbeidingsmaskiner, plasma- og oksygenskjæremaskiner. Samt programvare arkbøyere.

Når du designer støpeformer, lages en tegning der en tredimensjonal modell av den fremtidige stammen presenteres.

Kvaliteten og nøyaktigheten til produserte produkter avhenger direkte av kvaliteten på formene. Former av lav kvalitet kan ikke brukes i masseproduksjon.

Før du starter produksjonen av støpeformer, er det nødvendig å bestemme rasjonaliteten til materialforbruket til designen og den nødvendige kraften.

For å produsere en form må du også planlegge tekniske operasjoner, lage designberegninger og velge det beste materialet som formen skal være sammensatt av.

Plater til former.

Plater er hoveddelene av former som er store i størrelse og vekt. Platene består av ulike typer stål, avhengig av formålet med platen og dens form.

Plater er delt i henhold til tilstedeværelsen av hull i dem for å feste bolter og foringer og plater uten hull.

Platene er normaliserte formdeler og kommer i topp, bunn og slett, maskinert på alle sider.

Behandling av formelementer utføres på frese- og elektroerosive maskiner.

Først glødes arbeidsstykket, deretter grovbearbeiding, noe som reduserer hovedmengden av materiale. Under normalisering avlastes belastningen i arbeidsstykket.

Ved semi-finishing er overflaten av arbeidsstykket forberedt.

Deretter utføres herding, sluttbehandling og forkroming for å oppnå høy overflatehardhet på formdelene.

Plater for støpeformer kommer i følgende varianter: formplater, festeplater, fjerningsplater, skyvesystemplater, bakplater.

De skiller seg fra hverandre i struktur og formål, ytelse og dimensjoner.

Formplatene er plassert parallelt med hovedstyreakslene. Plasseringen av platene er justerbar både horisontalt og vertikalt.

Dette gjør det praktisk å bytte ut formen eller installere den.

Utstyr for støpeformer.

Verktøy for støpeformer produseres ved hjelp av høyteknologisk utstyr, som sliping, elektrisk erosjonsutstyr, og fresing og dreiebenker brukes også.

Utviklingen av utstyr for støpeformer utføres av kvalifiserte mekaniske ingeniører. De bruker programvare og elektronisk utstyr i arbeidet.

Hovedelementene i støpeformer produseres på CNC-maskiner.

Hovedkomponentene i formene er stansen (bevegelig del) og matrisen (fast del), hvis formende hulrom er et avtrykk av arbeidsstykkets ytre overflate.

Materialet tilføres formingshulrommet via et portsystem. Utkastsystemet lar deg fjerne det ferdige produktet.

Det er et spesielt kjølesystem som vann passerer gjennom. Dette regulerer temperaturen på formen og opprettholder balansen.

Før den ferdige formen frigjøres, blir den datasjekket for funksjonalitet.

Alle deler av formen må passe nøyaktig sammen.

Ros Plit produserer verktøy for støpeformer som oppfyller alle nødvendige ytelsesegenskaper, og er også et pålitelig og holdbart teknologisk materiale.

Klosser for former.

Blokk og pakke er hovedkomponentene i støpeformer.

Blokken inkluderer forskjellige deler, som i deres design er de samme for alle typer mugg og skiller seg fra hverandre bare i størrelse. Størrelse påvirker utformingen av deler.

Blokker av forskjellige typer har generelle skisser, tidsstandarder som er nødvendige for produksjon etter type bearbeiding på innkommende formdeler.

Det er universelle blokker for masseproduksjon. De kan gjenbrukes til å produsere ulike deler.

Blokkene har utskiftbare presseformer. Når støpingen av delene er ferdig, erstattes formen med en erstatningsform for en annen del.

Dermed kan opplading av utskiftbare former i en universell enhet betydelig spare tid og øke arbeidsproduktiviteten.

Universalblokker av former lar deg bruke kraften til maskinen mer lønnsomt, siden det er mulig å installere to utskiftbare former i dem samtidig.

Derfor produseres to deler samtidig i en arbeidssyklus. Arbeidsproduktiviteten dobles dermed.

Erstatningsformen fjernes fra blokkkontakten ved å løsne utkastplaten og festedelen av holderen.

Vårt firma er en spesialisert produksjonsbedrift, hvor en av aktivitetene er frimerker for store og små kunder i Moskva og andre regioner i Russland. Disse enhetene brukes til stempling av kald ark, i produksjon av produkter fra forskjellige materialer, i konstruksjon, møbler og andre industrier.

Vårt firma har moderne teknologisk utstyr, inkludert elektriske utladningsmaskiner. Dette gjør at selskapet kan produsere komplekse produkter og også garantere høykvalitetsprodukter.

Teknologier for produksjon av støpeformer og matriser

For å behandle stålemner og produsere stemplingsarmaturer, bruker selskapet vårt spesialutstyr og de mest moderne teknologiske prosessene.

Selskapet er klar til å tilby kundene et bredt spekter av frimerker:

1. Deling – en innretning for utstyr for skjæring, stansing og gjennomboring av hull, hakk og utstansing av metalldeler.

2. Shaping dies - disse dies brukes for å gi arbeidsstykkene ønsket form.

3. Kombinert - dyser med en kombinasjon av separerings- og formingsoperasjoner.

Avhengig av kundens behov produserer vi dyser med enkel, kombinert eller sekvensiell handling. I tillegg produserer vårt firma komprimerings- og sprøytestøpeformer, samt produkter for sprøytestøping og direkte komprimering.

Kvaliteten på dyser og andre enheter for metallbearbeiding kontrolleres på forskjellige stadier av produksjonen. Du kan være 100 % sikker på at produktene som er kjøpt fra oss, er i samsvar med gjeldende GOST-er.

Hvordan legge inn en bestilling.

Ønsker du å bestille produksjon av frimerker? Ring spesialistene våre på numrene som er oppført på nettstedet. De vil organisere levering av produkter til adressen du spesifiserte i byen Moskva eller til en annen lokalitet i Russland.